首先我们来简单了解一下汽车制动系统。

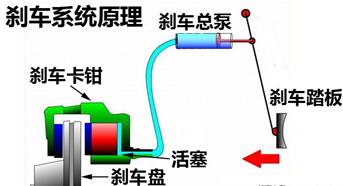

制动系统的基本原理是踩下刹车踏板,储液壶的刹车油进入刹车总泵(主缸),主缸活塞向刹车油施加压力,根据帕斯卡原理不可压缩静止流体中任一点受外力产生压力增值后,此压力增值瞬时间传至静止流体各点。根据帕斯卡定律,在水力系统中的一个活塞上施加一定的压强,必将在另一个活塞上产生相同的压强增量。如果第二个活塞的面积是第一个活塞的面积的10倍,那么作用于第二个活塞上的力将增大至第一个活塞的10倍,而两个活塞上的压强相等。第一个活塞就是主缸活塞,第二个就是轮缸活塞,轮缸活塞的直径反而比主缸活塞直径要大。刹车油将压力通过管路传递到每个车轮的轮缸上,轮缸中的刹车油推动刹车卡钳的活塞向刹车盘运动,活塞驱动刹车卡钳夹紧刹车盘从而产生巨大摩擦力令车辆减速。一般来说自重5吨以下的车都是采用液压制动,5吨以上的采用气压制动。

主缸实际上还是很复杂的,主缸也有三种,补偿孔、中心阀和柱塞式。补偿孔的可靠性低,寿命有限,主要用在低速车或农用车上。柱塞式体积小,可靠性略低。中心阀成本最高,是目前轿车的主流。主缸一般都有两个回路,一旦有一个回路泄露,还有一个回路起作用。

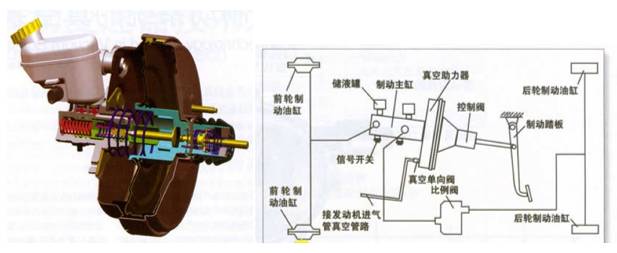

随着汽车车速的提高,单脚踩刹车踏板的力度不足以让汽车迅速停止,于是人们添加了真空助力泵,来增加在主缸活塞上的压力。当进行制动时,踩下制动踏板,踏板力经杠杆放大后作用在控制阀推杆上。首先,控制阀推杆回位弹簧被压缩,控制阀推杆连同空气阀柱往前移。当控制阀推杆前移到控制阀皮碗与真空单向阀座相接触的位置时,真空单向阀口关闭。此时,助力器的真空气室、应用气室被隔开。此时,空气阀柱端部刚好与反作用盘的表面相接触。随着控制阀推杆的继续前移,空气阀口将开启。外界空气经过滤气后通过打开的空气阀口及通往应用气室的通道,进入到助力器的应用气室(右气室),伺服力产生。

汽油发动机,进气歧管就能够产生足够的负压,不过在高原地区,发动机需要热身才能达到在足够的负压。柴油发动机无法产生足够的真空负压。需要指出涡轮增压发动机是利用发动机的废气压缩来增压的,涡轮室的进气口是与发动机排气歧管相连,排气口则接在排气管上。然后增压器的进气口与空气滤清器管道相连,排气口接在进气管上所以不需要单独加真空泵。

对电动车来说,没有进气歧管,自然就没有真空了,所以需要一个电子真空泵,也就是EVP。现在有些汽油车,为了防止万一发动机熄火,制动力下降,增加了一个电子真空泵,不过还是比较罕见的。一般新能源汽车最主要的汽车电子真空泵主要为三大类:活塞泵,隔膜泵和电子干式叶片泵,其中活塞泵和隔膜泵体积过大,噪音过大,一般只有廉价车上使用,电子干式叶片泵,体积小,噪音小,成本高,用在高档车上。

EVP最大的优势就是对原车改动很小,可以快速将一款燃油车改为电动车,底盘方面几乎不用做任何改动,那些从沿用燃油车底盘的电动车几乎可以肯定是使用了EVP。在国内这很常见。

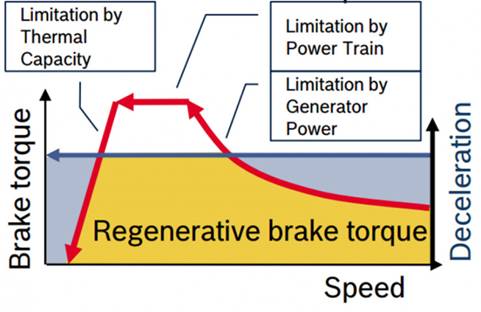

EVP的缺点很多,包括有噪音。在高原地区,由于气压低,EVP无法提供和在平原地区一样高的真空度,真空助力器的助力差,踏板力会变大。最致命的缺点有两个,一是寿命问题,有些廉价EVP的寿命不到1000小时。另一个就是能量浪费,我们都知道,电动车在滑行或制动时,摩擦力可以驱动电机旋转产生电流,这些电流可以给电池充电,把这些能量储存起来,这就是制动能量回收。不要小看这个能量,一辆紧凑型汽车在NEDC循环中,如果制动能量能全部回收,可以节能17%左右。在典型城市工况中,车辆制动消耗的能量与总驱动能量的比值可达50%。可见,若能提高制动能量回收率,可大幅延长续航里程,提高整车经济性。EVP与制动系统是并联的,也就是说电机再生制动力直接叠加在原有摩擦制动力之上,不调节原有摩擦制动力,能量回收率低,大约只有后面提到的博世iBooster的5%,此外制动舒适性还差,电机再生制动和摩擦制动的耦合与切换会产生冲击。

尽管如此,EVP还是大量使用,因为电动车销量低,国内底盘设计能力也很差,大多是照抄的底盘,为电动车单独设计一款底盘几乎是不可能的。

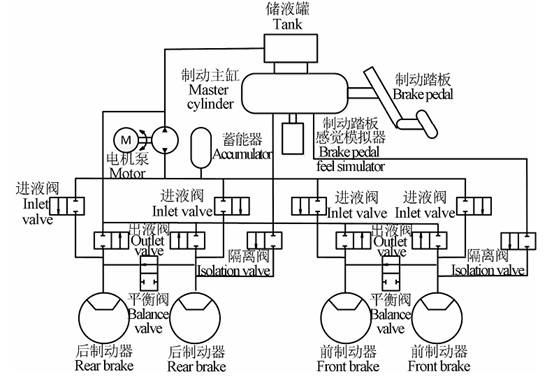

如果不用EVP,那就需要EHB(电子液压制动)了。EHB可以分为两种,一种是带高压蓄能器的,通常叫湿式。另一种是电机直接推动主缸活塞的,通常叫干式。混动型新能源车基本都是前者,后者的典型代表就是博世iBooster。

我们先来看带高压蓄能器的EHB,实际这就是ESP的加强版。ESP也可以勉强看做一种EHB,ESP可以主动制动。

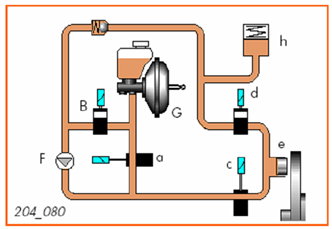

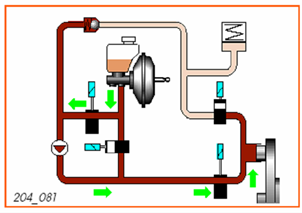

上图为ESP一个车轮的原理图, 控制阀N225,a;动态控制高压阀N227,b;进油

阀c;出油阀d;制动缸e,回流泵f;主动伺服器g;低压蓄能器h;

增压阶段,电机和蓄能器建立预压力使回流泵吸入制动液。N225关闭,N227打开,进油阀保持开启,直到车轮被制动到所需要的制动强度。

EHB的构成与ESP基本相同,只不过低压蓄能器换成了高压蓄能器。高压蓄能器可以一次建压,多次使用,而ESP的低压蓄能器,一次建压,只能使用一次。每一次使用,ESP的最核心元件,也是最精密的元件柱塞泵都要承受高温高压,连续频繁使用会减少其寿命。再有就是低压蓄能器的压力有限,一般刹车力度最大大约为0.5g,标准的刹车力度在0.8g以上,0.5g远不够用。在设计之初,ESP控制刹车系统只是在少数紧急情况下使用,1年用不超过10次左右。所以ESP不能做常规制动系统,只能辅助或紧急情况下偶尔使用。

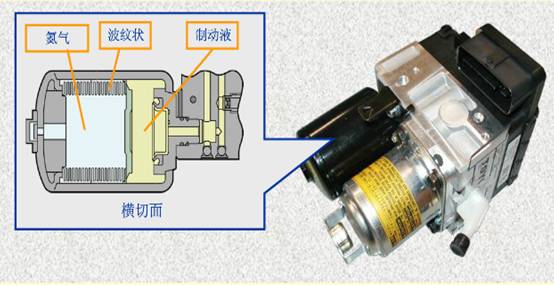

上图为丰田EBC的高压蓄能器,有点类似一个气压弹簧。高压蓄能器制造工艺是个难点,博世最初是用储能球,实践证明,氮气的高压蓄能器才是最合适的。

丰田第一个将EHB系统应用于量产车上,这就是1997年年底推出的第一代普锐斯,丰田将其命名为EBC。制动能量回收方面,EHB与传统的EVP相比,有大幅度提高,因为它与踏板解耦,可以是串联系统,可以先让电机做能量回收,在最后阶段加入制动。

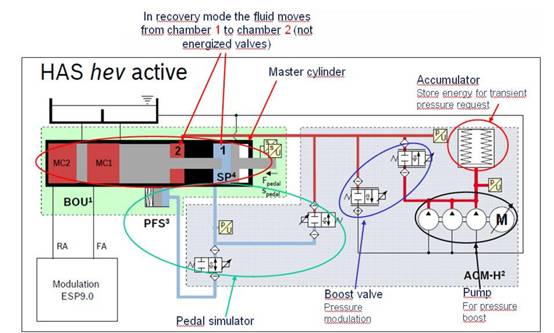

2000年底,博世也搞出来自己的EHB,用于奔驰的SL500上。奔驰将其命名为SBC。奔驰的EHB系统最初是用在燃油车上的,只是做辅助系统。这套系统过于复杂,管路过多,奔驰召回了配备SBC的2001年6月至2005年3月间所生产的E级、SL级和CLS级轿车,维修费用很高,换一个SBC需要2万多人民币,奔驰在2008年以后停止使用了SBC。博世对这套系统继续优化,改用氮气高压蓄能器,在2008年推出了HAS-HEV,在欧洲的混动车上广泛使用,国内比亚迪也是广泛使用。

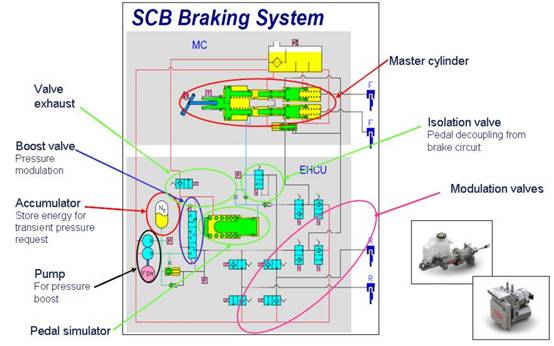

随后TRW也推出了EHB系统,TRW将其命名为SCB。今天福特的混动车基本都是SCB.

上图为SCB原理图

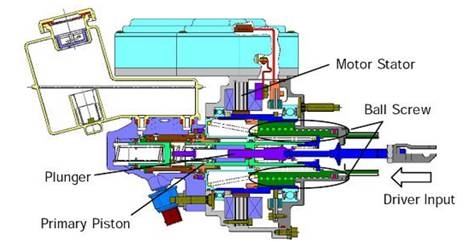

EHB系统过于复杂,高压蓄能器怕振动,可靠性不高,体积也大,成本也高,寿命也受到质疑,维修成本巨高。在2010年,日立推出了全球第一个干式EHB,也就是E-ACT,也是目前最先进的EHB,用在日产第一代聆风上,解决了大部分湿式EHB的弊病。E-ACT的研发周期长达7年,经过了近5年的可靠性检测。直到2013年,博世才推出第一代iBooster,2016年推出第二代iBooster,第二代iBooster才达到了日立E-ACT的品质,日本人在EHB领域整整领先德国一代。

上图为E-ACT的结构图

干式EHB直接用电机驱动推杆再推动主缸活塞,电机的旋转力通过滚柱丝杠(E-ACT)转化为直线运动力,同时滚珠丝杠也是一个减速器,将电机的转速降低来增大扭矩,推动主缸活塞。原理十分简单,之所以以前的人不采用这种方式是因为汽车制动系统对可靠性要求极高,必须留出足够的性能冗余。难点在电机,要求电机的体积很小,转速很高(每分钟超过1万转),扭矩很大,散热又要好。减速器也是难点,要求很高的加工精度。同时还要和主缸液压系统做系统优化。所以干式EHB出现比较晚。

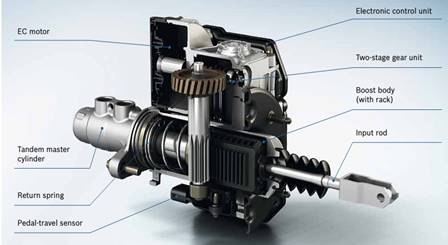

上图为第一代iBooster内部结构图,用涡轮蜗杆做两级减速来增加直线运动力矩。特斯拉全线使用了第一代iBooster,还有大众全部的新能源车以及保时捷918都使用了第一代iBooster,通用卡迪拉克的CT6还有雪佛兰的Bolt EV也使用了第一代iBooster。这种设计据说可以将95%的再生制动能量转化为电能,大大提高新能源车的续航里程。同时响应时间也比带高压蓄能器的湿式EHB系统缩短75%。

上图为第二代iBooster,从二级蜗轮蜗杆改用一级滚珠丝杠减速,体积大幅度缩小,控制精度有所提高。第二代iBooster有四个系列产品,助力大小从4.5kN到8kN之间,8kN可以用在9座小型客车上。目前第一代iBooster在波兰生产,第二代在墨西哥生产。博世苏州厂也将在年底生产iBooster,可能是第二代,比亚迪可能率先使用。

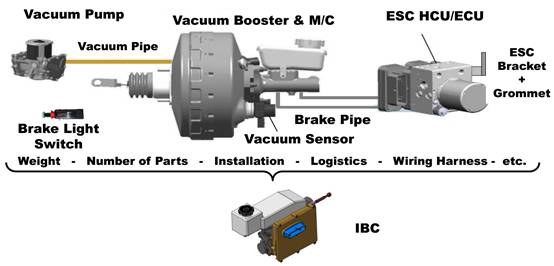

德国大陆则将干式EHB与ESP(ESC)集成在一起,这就是MK C1,阿尔法罗密欧的Giulia是第一个采用MK C1的量产车。德国ZF TRW采用同样的设计,这就是IBC。

IBC将在2018年上市的通用K2XX平台上,也就是通用的皮卡系列,注意,这是燃油车,当然,电动车也完全可以用。

液压系统设计与控制复杂,需要长时间经验积累和优秀的机械加工能力,国内在此领域一直是空白。这些年忽视了对自身工业基础的建设,完全采用拿来主义;又因为制动系统对可靠性要求极高,新兴企业根本无法得到整车厂的认同。因此汽车液压制动系统液压部分的设计及和制造被合资或外企完全垄断,而要想设计和生产EHB系统,就必须与液压部分做对接和整体设计,这就导致EHB整个系统都被合资或外企完全垄断。

EHB之外还有一种先进的制动系统,就是EMB,它从理论上几乎完美,它抛弃了所有的液压系统,成本低。电子系统的响应时间只有90毫秒,比iBooster还要快不少。但缺点也不少。缺点一、没有备份系统,对可靠性要求极高。特别是电源系统,要绝对保证稳定,其次是总线通信系统的容错能力,系统中每一个节点的串行通信都必须具备容错能力。同时系统需要至少两个CPU来保证可靠性。缺点二、刹车力不足,EMB系统必须在轮毂中,轮毂的体积决定了电机大小,进而决定了电机功率不可能太大,而普通轿车需要1-2KW的刹车功率,这是目前小体积电机无法达到的高度,必须大幅度提高输入电压,即便如此也非常困难。缺点三、工作环境温度高,刹车片附近的温度高达数百度,而电机体积又决定只能使用永磁电机,而永磁在高温下会消磁。同时EMB有部分半导体元件需要工作在刹车片附近,没有半导体元件可以承受如此高的温度,而体积限制,无法添加冷却系统。缺点四、需要针对底盘开发对应的系统,难以模块化设计,导致开发成本极高。

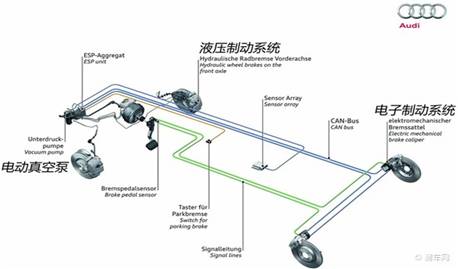

EMB刹车力不足的问题恐怕无法解决,因为永磁体的磁性越强,居里温度点就越低,EMB无法突破物理极限。不过如果降低对刹车力的要求,EMB还是能够实用的,目前的电子驻车系统EPB就是EMB制动。再有就是EMB装在对刹车力度要求不高的后轮上,像奥迪R8 E-TRON就是这种设计。

奥迪R8 E-TRON前轮仍然是传统的液压设计,后轮则是EMB。

上图为R8 E-TRON的EMB系统,我们可以看到电机直径可能跟小拇指差不多大小。NTN、曙光工业、布雷博、NSK、万向、万安、Haldex、Wabco所有刹车系统厂家都在EMB上努力,当然博世、大陆和ZF TRW也不会闲着。不过EMB恐怕永远无法取代液压制动系统。